RH Group es especialista en la fabricación y suministro de tubos de aluminio para la fabricación de bates de béisbol, palos de hockey, palos de esquí, bastones para trekking (o senderismo) y otros artículos deportivos. Para la fabricación de dichos productos utilizamos una amplia gama de aleaciones de aluminio, incluyendo 7001, 7050, 7046, 7075, 6061, 6013, etc.

Material: Aleaciones de aluminio 7075, 7055, 7046

Características del producto: más elástico que los bates de madera y a costos más accesibles en comparación con los bates de fibra de carbono

Técnica de procesamiento: Extrusión inversa (también llama extrusión indirecta) + tratamiento térmico T6;

Estos productos se fabrican con aleaciones de aluminio 7001, 7075, 6061 y 6013, que se caracterizan por su gran dureza, sus buenas propiedades mecánicas y su ligereza, lo que los hace perfectos para su uso en condiciones de frío extremo u otras condiciones ambientales adversas.

Técnica de procesamiento: Extrusión inversa (también llama extrusión indirecta) + tratamiento térmico T6;

Material: Aleaciones de aluminio 7001, 7050, 7075-T6

Características del producto: ligeros, portátiles, buena elasticidad y propiedades mecánicas (600mpa-650mpa)

Técnica de procesamiento: Extrusión inversa (también llama extrusión indirecta) + tratamiento térmico T6;

Material: Aleaciones de aluminio 7075, 7050, 7001

Características del producto: Los productos han sido sometidos a un proceso de tratamiento térmico especial, es así como su resistencia a la rotura por tracción alcanza hasta 4500 kg, se pueden lograr varios colores mediante el proceso de anodizado

Técnica de procesamiento: Extrusión inversa (también llama extrusión indirecta) + múltiples procesos de deformación + múltiples tratamientos térmicos (incluyendo T0/T6);

* Ofrecemos Soluciones Integrales de Extrusiones de Aluminio para Diversas Industrias

-

- Diseño de Matrices de Extrusión

RH Group cuenta con una avanzada capacidad de diseño de herramientas y producción de matrices para extrusión y gracias a ello hemos producido con éxito más de 100.000 extrusiones de aluminio. Contamos con cuatro diseñadores de matrices, dos analistas y seis experimentados artesanos de matrices que trabajan en equipo para diseñar y producir diversos modelos de matrices de extrusión.

-

- Materia Prima

RH Group tiene la capacidad de procesar una amplia gama de perfiles de aluminio, contamos con materiales que van desde la serie 2000 hasta la serie 7000, esto nos permite producir aleaciones de aluminio de alta resistencia y dureza. Suministramos tubos y barras de aluminio con formas estándar, así como productos de aluminio personalizados según los requisitos de cada cliente.

-

- Proceso de Extrusión

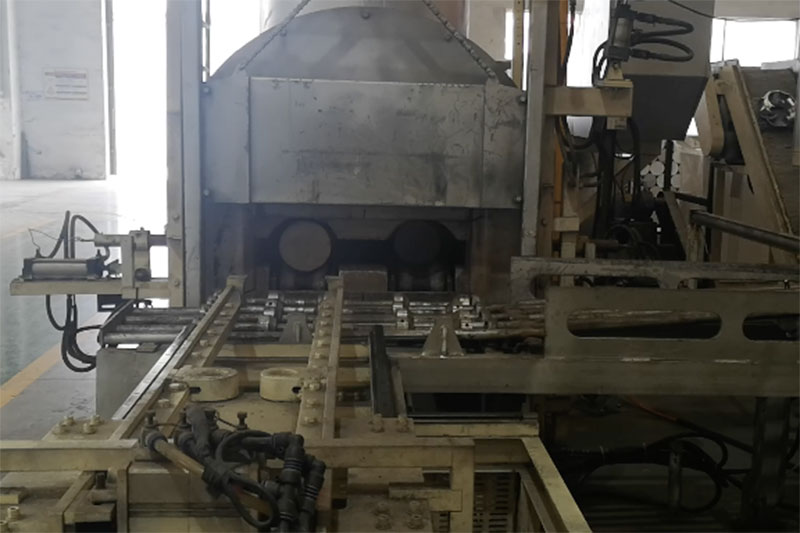

RH Group cuenta con 14 líneas de extrusión directa, 2 líneas de extrusión indirecta o inversa, 3 hornos de fusión de aluminio, 2 hornos de homogeneización, 4 máquinas de estirado recto, 4 máquinas de enderezado, 1 horno de temple, 5 hornos de envejecimiento, 3 máquinas de reducción de diámetro, 1 rectificadora sin centros, 2 máquinas de pulido y 12 máquinas de corte por sierra de alta precisión.

-

- Tratamiento Superficial

RH Group tiene la capacidad de suministrar una amplia gama de servicios de tratamiento superficial para los perfiles de aluminio, como el pulido, trefilado, anodizado, galvanoplastia, arenado y eliminación del polvo. Se pueden seleccionar diferentes servicios de tratamiento en función de la industria, la humedad y el valor del pH.

-

- Procesamiento de Precision

Gracias a nuestras 130 máquinas de corte de precisión, máquinas de descarga de corte por hilo y 270 máquinas CNC, en RH Group tenemos la capacidad de ofrecer mecanizado de precisión para una amplia gama de piezas personalizadas, como piezas de aluminio aeroespacial, piezas de automóviles, piezas de instrumentos de laboratorio, piezas de equipos médicos, etc.

-

- Control de Calidad

Nuestro centro del I&D fue establecido en 2012, en donde trabajan 5 investigadores expertos que tienen una amplia trayectoria en el campo de la fundición, producción de moldes, extrusión, tratamiento térmico y análisis de calidad. Con el fin de acelerar el progreso científico y tecnológico, RH Group cambió el nombre del centro de I&D a centro de pruebas e inspección en 2017.